Personalizado según la zona del emplazamiento

Cantidad mínima de pedido: 500 metros cuadrados

Escenarios de aplicación:Adecuado para todo tipo de talleres de fabricación, almacenes y centros logísticos, instalaciones de montaje y mantenimiento, fábricas alimentarias y farmacéuticas, aparcamientos, estaciones y muelles de carga, zonas entre bastidores de grandes recintos, logística de cadena de frío, escuelas y hospitales.

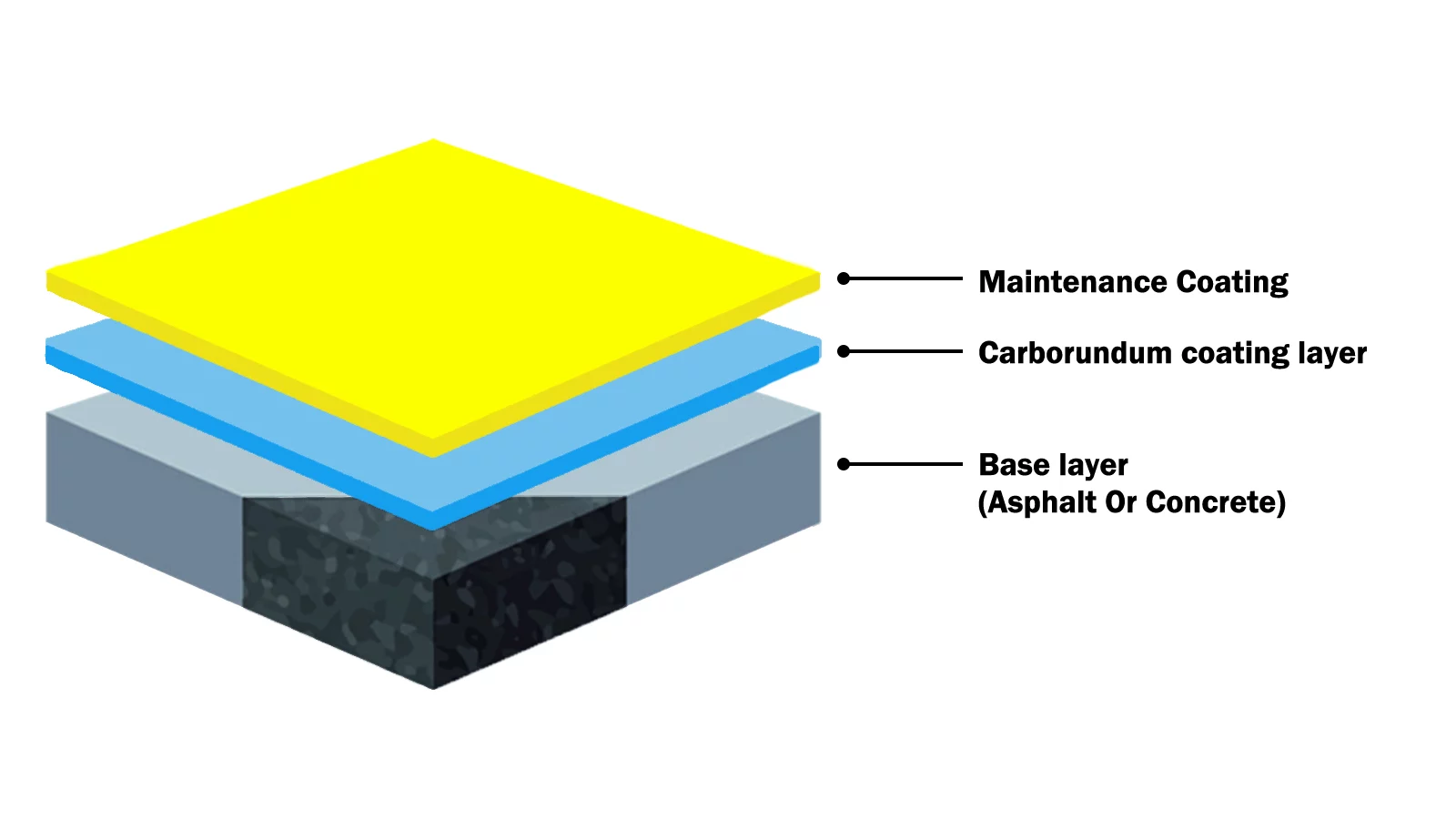

Descripción:El pavimento antidesgaste abrasivo de diamante (también conocido como pavimento antidesgaste) es un sistema de superficie de alta resistencia a la abrasión. Utiliza agregados metálicos o no metálicos resistentes al desgaste como material central, aplicado simultáneamente con el sustrato de hormigón a base de cemento. El sistema se rectifica y acaba mecánicamente para conseguir una superficie duradera. Su principio fundamental consiste en la unión física de los áridos con el hormigón, formando una capa integral, densa y resistente al desgaste que sustituye a los tradicionales compuestos de nivelación de mortero de cemento.

El pavimento antidesgaste endurecido con diamante es una superficie de alta resistencia que se crea esparciendo uniformemente árido endurecido con diamante y moliéndolo en el hormigón durante su fase inicial de fraguado. El árido se adhiere permanentemente al sustrato de hormigón, formando una superficie excepcionalmente duradera que ofrece una extraordinaria resistencia al desgaste, al impacto y a la formación de polvo y arena. Económico y duradero, no requiere revestimientos adicionales y tiene una vida útil extremadamente larga. Es ampliamente aplicable en talleres industriales, almacenes, centros logísticos, aparcamientos y otros lugares que exigen los más altos niveles de resistencia al desgaste.

| Clasificación | Parámetro | Norma de ensayo |

| Dureza Mohs | ≥7,5; o Diámetro de indentación ≤3,1mm (agregado metálico). | ASTM C1327-15 |

| Resistencia al polvo | Superficie libre de polvo visible, Liberación de polvo ≤0,02g/m². | JGJ/T 331-2014 |

| Liberación de polvo | Pérdida de peso ≤0,02g (agregado no metálico, 1000r/500g) | GB/T 16925-1997 |

| Resistencia a los impactos | Bola de acero de 2250 g lanzada desde 1 m de altura, diámetro de la abolladura ≤12 mm, profundidad ≤0,3 mm. | GB/T 1732-2020 |

| Resistencia a la compresión | 28 días ≥80MPa (agregado metálico); ≥70MPa (agregado no metálico). | GB/T50081-2019 |

| Resistencia a la flexión | 28 días ≥13,5MPa (árido metálico); ≥11,5MPa (árido no metálico). | GB/T50081-2019 |

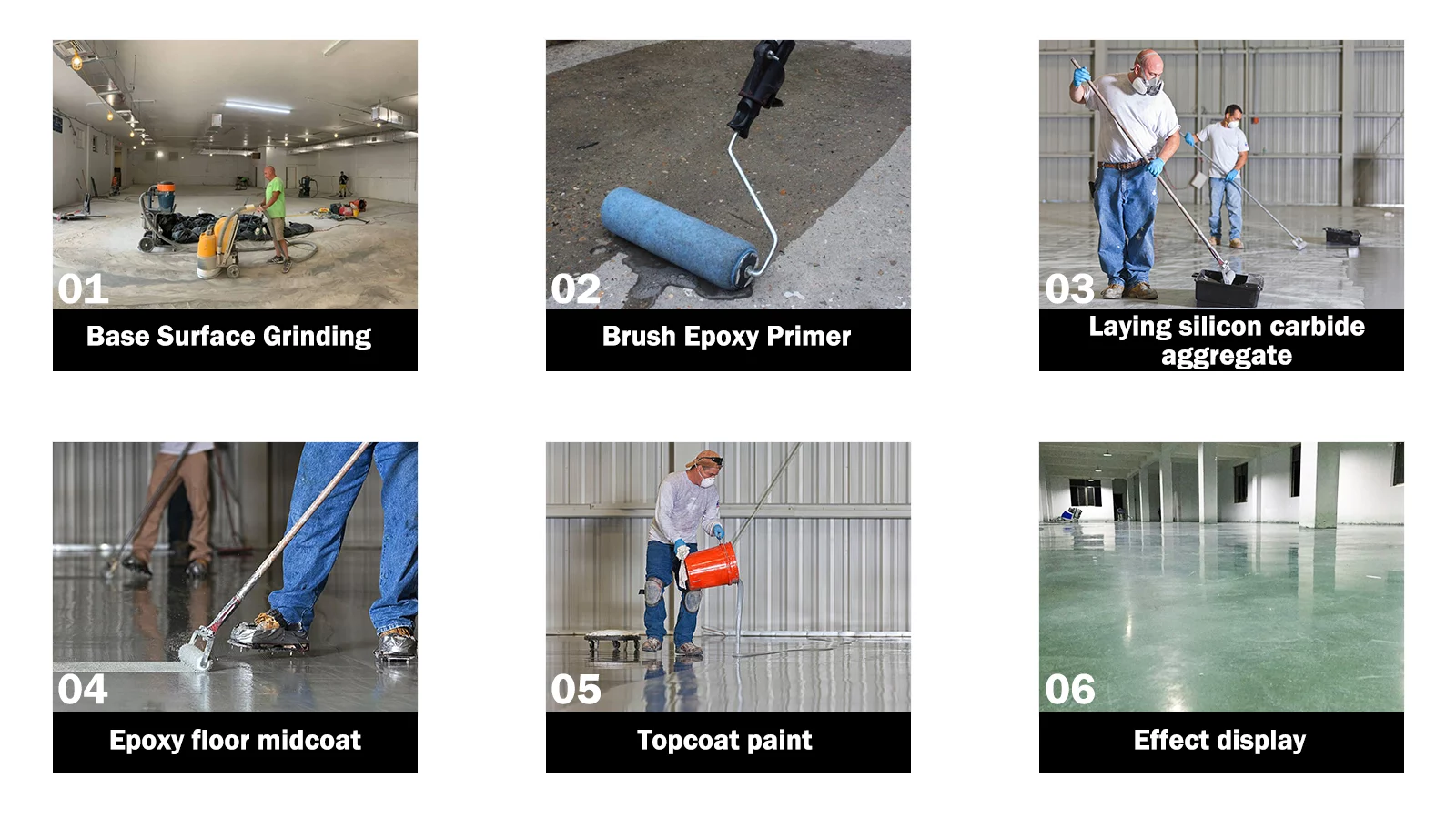

1. Preparación del sustrato: Elimine los residuos, las partículas sueltas, las zonas huecas y las secciones manchadas de aceite antes de lijar. Desbastar las superficies lisas y establecer puntos de referencia de elevación del hormigón.

2. Colocación del hormigón: Utilizar hormigón con grado de resistencia ≥ C25 y asentamiento controlado a 120-140mm. Nivele utilizando una regla láser o una barra de regla antes del fraguado inicial, alcanzando una desviación de ≤3 mm cuando se compruebe con una regla de 2 m.

3. Sangrado del hormigón: Cuando el hormigón se comprima bajo el pie aproximadamente 5 mm o 3-4 horas después del vertido, utilice una llana de disco para extraer el agua de drenaje y eliminar la segregación;

4. Aplicación abrasiva: Aplicar uniformemente 2/3 del total de árido abrasivo en la primera pasada. Nivelar aproximadamente con un flotador de madera para asegurar la adherencia árido-hormigón. Para la segunda aplicación, esparcir verticalmente el tercio restante de árido. Completar manualmente las esquinas y ajustar la planeidad local.

5. Compactación y acabado: Tras la aplicación del árido, utilizar una fratasadora equipada con discos para esmerilar la superficie dos veces en ambas direcciones, eliminando la segregación y compactando el árido. Antes del fraguado final, cambiar a cuchillas metálicas y ajustar la velocidad y el ángulo para completar 3-4 pasadas de esmerilado fino y pulido. Acabar las esquinas manualmente con una llana de hierro.

6. Corte y curado: Determinar el momento de corte en función de la temperatura ambiente (normalmente en 24 horas). Dentro de las 4-6 horas posteriores a la construcción, rocíe compuesto de curado especializado a base de aceite o cubra con geotextil húmedo, manteniendo la humedad durante 7 días.

Tel:+86 1375 1210 938

Tel:+86 1375 1210 938 Whatsapp:+86 1375 1210 938

Whatsapp:+86 1375 1210 938 Telegrama:+86 1375 1210 938

Telegrama:+86 1375 1210 938 Correo electrónico: ceo@dc-surface.com

Correo electrónico: ceo@dc-surface.com Dirección:No:332 Dalang Town Dongguan City China 523000

Dirección:No:332 Dalang Town Dongguan City China 523000